Asegurar el máximo rendimiento de los activos industriales como maquinarias, equipos y partes, es la misión del Sistema Integral de Gestión y Mantenimiento de Activos. Para ello en su concepción se implementa la metodología de Gestión Integral de Activos que se auxilia de un conjunto de herramientas matemáticas para realizar el mantenimiento preventivo como estrategia orientada ha potenciar la confiabilidad. En este post responderé preguntas como: ¿Qué es la Gestión Integral de Activos? ¿Qué sistemas de información la soportan? ¿Qué metodologías y características contemplan?

Características de un EAM/CMMS

La Gestión de Activos se corresponde con la planificación y programación de los recursos físicos a lo largo de su ciclo de vida útil. En este contexto nos referimos únicamente a los activos físicos, tangibles, como instalaciones, sistemas, equipos, partes, etc. Se conoce como Gestión Integral de Activos, al planteamiento integrado y sistemático para operar, mantener, mejorar y adaptar las plantas e infraestructuras de una organización con el fin de crear un entorno que soporte firmemente los objetivos primarios de la empresa.

Asociado a esto, el necesario soporte informático es crucial en la medida que se torna mas compleja la organización o la incidencia de los activos en el cumplimiento de los objetivos de negocio. Es de esperar que en la estrategia IT de un negocio unido al uso de una solución de Planeación de Recursos Empresariales (ERP) esté presente un Sistema Integral de Gestión y Mantenimiento de Activos (EAM/CMMS, por las siglas en inglés de Enterprise Asset Management/Computerized Maintenance Management System) ya sea integrado o como sistema independiente.

Las características esperadas de estos sistemas en su forma independiente son:

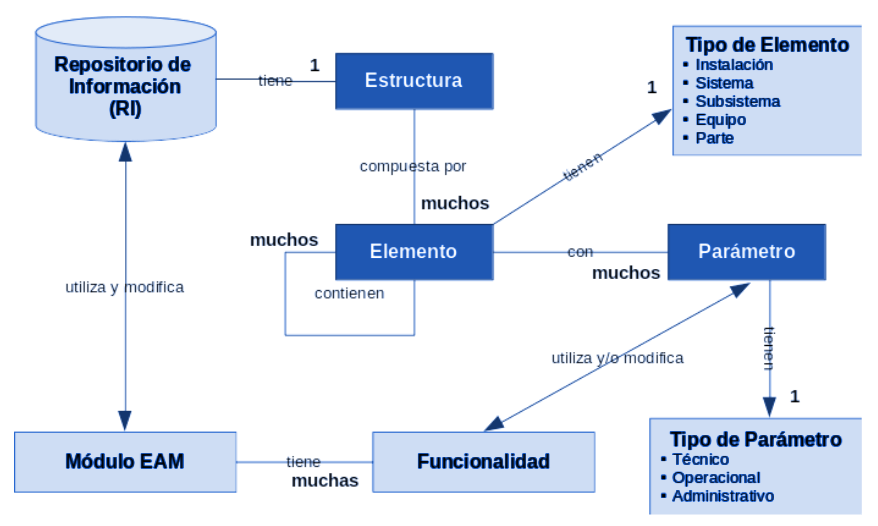

- Registro detallado de los activos y sus parámetros: debe alcanzar hasta el nivel de agregación que resulte útil a los efectos de análisis y toma de decisiones. Actúa como repositorio de la información para todas las subsiguientes funcionalidades o módulos que manejan la información de gestión y de mantenimiento del equipo, debe ser navegable con una estructura jerárquica y taxonómica (generalmente: Instalación > Sistema > Grupo de Equipos > Equipo > Partes) en lo adelante (ISGEEP). Las funcionalidades utilizan todo el registro o conjuntos específicos de este, toda información es tomada del registro y toda salida queda incluida en este.

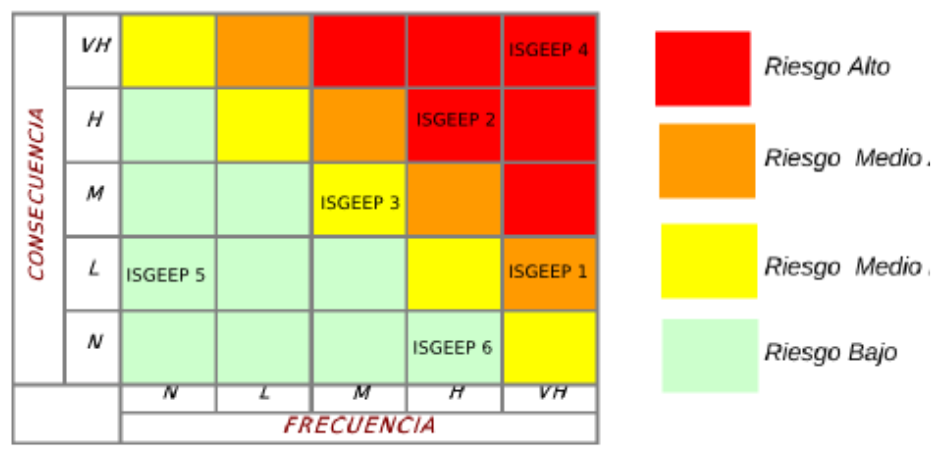

- Diagnóstico y/o Análisis de Criticidad: permite establecer la jerarquía o prioridades de ISGEEP de acuerdo a su “Criticidad”, que es proporcional al “Riesgo”, creando una estructura que facilita la toma de decisiones y el direccionamiento del esfuerzo y los recursos en las áreas y situaciones que tienen mayor impacto en el negocio. El análisis de criticidad es una técnica de fácil manejo y comprensión en el cual se establecen rangos relativos para representar las probabilidades y/o frecuencias de ocurrencia de eventos y sus consecuencias. Ambas magnitudes, frecuencias y consecuencias, se llevan entonces a una matriz que tiene un código de colores que denotan la menor o mayor intensidad del riesgo relacionado con la ISGEEP bajo análisis.

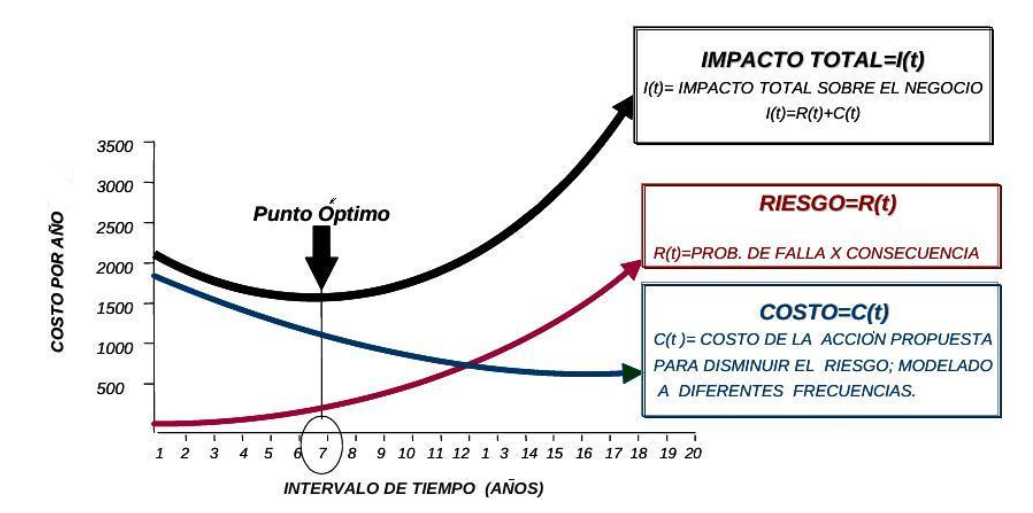

- Modelos matemáticos de Análisis de Desempeño y Fiabilidad: son variados, algunos responden a estándares para algunos tipos de industrias o actividades. Uno de los modelos más comunes es el modelo de Optimización Costo-Riesgo que permite comparar el costo asociado a una actividad para mitigar el riesgo (mantenimiento preventivo, mantenimiento predictivo, reemplazo, re-acondicionamiento, re-diseño, rehabilitación, actualización tecnológica, etc.), contra el nivel de reducción de riesgo o mejora en el desempeño debido a dicha acción. En otras palabras, el modelo permite saber “cuánto obtengo por lo que gasto”. El análisis “costo-riesgo” resulta particularmente útil para decidir en escenarios con intereses en conflicto, como el escenario “operación – mantenimiento”, en el cual el operador requiere que el equipo o proceso opere en forma continua para garantizar máxima producción, y simultáneamente, el mantenedor requiere que el proceso se detenga con cierta frecuencia para poder mantener y ganar confiabilidad en el mismo.

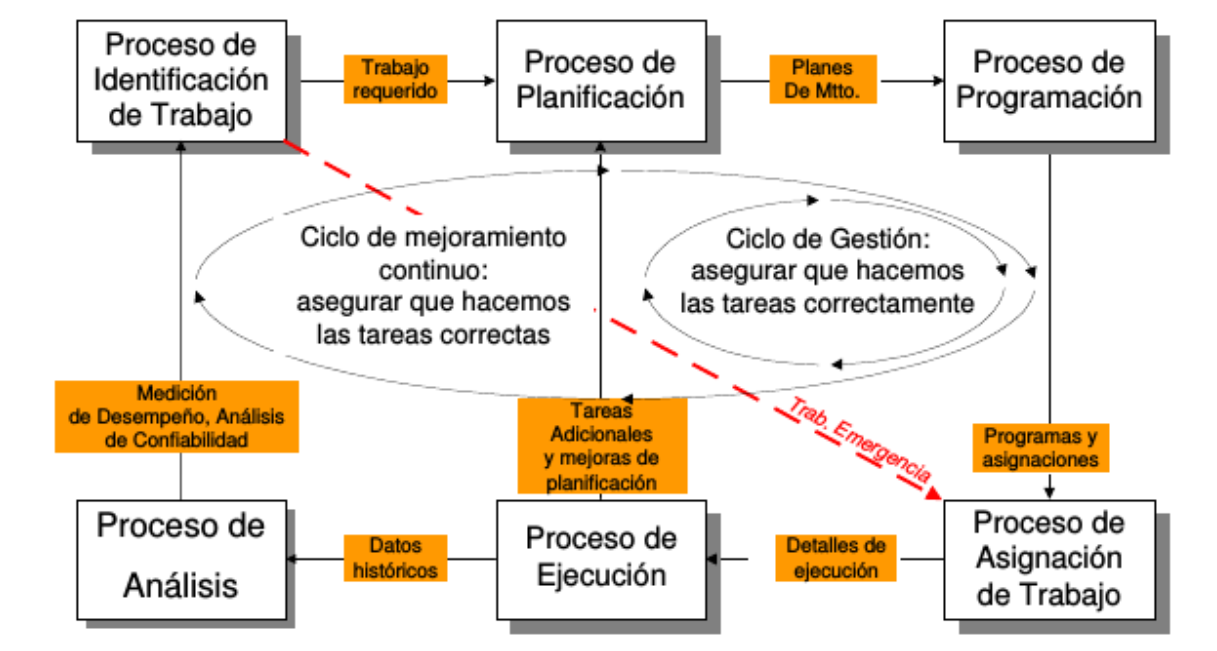

- Gestión de Planes de Mantenimiento: comprende la planificación, programación y asignación de las actividades de mantenimiento (Correctivo, Preventivo, Predictivo y Proactivo) resultado de los diferentes análisis aportados por disciplinas, métodos y técnicas para la optimización del ciclo de vida de los activos. Destaca para los mantenimientos a mediana y gran escala el enfoque basado en la Gestión de Proyectos. La fuerte integración con los módulos que implementan modelos estadísticos de análisis de desempeño y fiabilidad es un factor fundamental para la toma de decisiones en torno a la actividad de planificación.

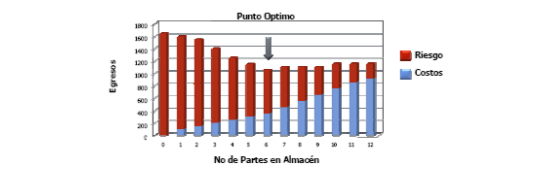

- Optimización de Inventarios: comprende la elaboración de una política de gestión de inventarios para las actividades de mantenimiento, se aborda a través de modelos matemáticos que sobre un análisis costo – (riesgo) – beneficio determinen el número óptimo de inventario para equipos, partes, piezas de reemplazo, etc.

- Gestión de Tareas de Mantenimiento: comprende la actividad de rutina de detección de fallas o desviaciones y todo el ciclo de vida posterior desde su asignación como tarea a los especialistas de mantenimiento, el control del trabajo, la utilización de consumibles y piezas, hasta su conclusión. A diferencia de la Gestión de Planes de Mantenimientos, se aborda un enfoque más reactivo, en corto plazo y pronta respuesta.

En la integración con las soluciones de tipo ERP de una empresa el EAM/CMMS si bien tiene características que le son particulares a su dominio existen interrelaciones especializadas con otros dominios, en el contexto global del negocio resultan ser ejemplos:

- Gestión Contable y Finanzas: relativa a las operaciones durante el ciclo completo de vida del activo.

- Gestión de Proyectos: cuando se requiere paradas de plantas para mantenimientos a mediana o gran escala.

- Gestión de Inventario: para la gestión, seguimiento y control de los activos (consumibles, reemplazos, partes, repuestos).

- Gestión de la Cadena de Suministros: para el aprovisionamiento “por si acaso” y “justo a tiempo” de piezas o reemplazos.

- Gestión de Recurso Humano y del Talento: para gestionar la disponibilidad de fuerza capacitada para ejecutar tareas de mantenimiento.

- Gestión y Asignación de Tareas: seguimiento y control formal de la ejecución del trabajo (asociado a la gestión del mantenimiento).

- Gestión Documental: de documentación técnica, normativas y legal de la actividad.

- Gestión de Conocimiento: del know-how empresarial en la actividad (de mantenimiento “in house”).

- Investigación de Operaciones: para la predicción y optimización, maximizando beneficio y reduciendo costos y riesgos.

- Inteligencia de Negocios: para el seguimiento gerencial de la actividad, se traduce en que tan eficiente hemos sido en la operatividad del mantenimiento y que tanto ha impactado en el negocio en términos de reducción de costos de mantenimiento, en términos de reducción de pérdidas diferidas de producción (las pérdidas por roturas de equipos y plantas) u otros indicadores que se plantee la gerencia del negocio.

- Supervisión y Monitoreo Automático: para el seguimiento automatizado del estado y funcionamiento de equipos (en relación con sistemas de tipo Supervisión, Control y Adquisición de Datos o SCADA en el control de procesos industriales).

El Sistema de Información EAM

Atendiendo a lo visto y para cubrir los requerimientos esenciales es necesario que estos sistemas tengan una arquitectura modular donde estén presente los siguientes módulos según las necesidades de la empresa:

- Repositorio de Información Unificado (RIU): que cumple con la característica descrita previamente de registro detallado de los activos y sus parámetros, incluidas las diferentes operaciones que se realizan sobre el activo.

- Módulos de Herramientas Integrales de Confiabilidad Operacional

- Herramientas de Diagnóstico

- Proceso Analítico de Jerarquización (PAJ): es una técnica “focalizada fundamentalmente” como herramienta de apoyo a la toma de decisiones. La jerarquía de una tarea de decisión comprende tres niveles: la meta, los criterios, y las opciones. A través de consultas mediante encuestas a expertos en las áreas mencionadas se comparan los activos entre sí con respecto a cada atributo, obteniéndose una jerarquización de activos.

- Metodología de Confiabilidad, Disponibilidad y Mantenibilidad (CDM): se enfoca en un diagnóstico proactivo de la disponibilidad y el factor de servicio de un proceso de producción para un período determinado de tiempo, que busca caracterizar el estado actual de un proceso, sistema o equipos y predecir su comportamiento futuro basado en la configuración y confiabilidad de sus componentes, así como en la filosofía de mantenimiento, mediante el análisis del historial de fallas y reparaciones, los datos de las condiciones operacionales y datos técnicos.

- Análisis de la Criticidad Integral de Activos (ACIA): cumple con la característica de diagnóstico y análisis de la criticidad con el objetivo de enfocar el esfuerzo de mantenimiento de manera óptima.

- Herramientas de Control

- Política de Criticidad Integral de Activos (PCIA): permiten diseñar planes óptimos de mantenimiento integrado a la característica de gestión de los planes de mantenimiento previamente definida.

- Integridad Mecánica de Equipos (IME): tienen por objeto garantizar que todo equipo estático de proceso gestionado y reemplazado oportunamente para prevenir fallas, accidentes o potenciales riesgos a personas, instalaciones y al ambiente; estableciendo los criterios basados en data histórica, normas y regulaciones organizacionales, nacionales e internacionales.

- Análisis Causa Raíz (ACR): de gran efectividad en la solución de problemas de equipos que presentan fallas recurrentes cuando una gran cantidad de éstas en algunos equipos puede convertirlos en los llamados “pocos vitales”, es decir, un grupo reducido de equipos que pueden estar consumiendo el presupuesto de mantenimiento y afectando significativamente la operación y rendimiento de la instalación.

- Herramientas de Costo-Riesgo-Beneficio

- Optimización Costo Riesgo para Frecuencias de Mantenimiento e Inspección (OCRFM): implementa un conjunto de modelos matemáticos propios de la industria del petróleo y gas para la planeación del mantenimiento y de las inspecciones (IBR: inspección basada en riesgo). Puede ser extendido a otras industrias.

- Optimización Costo Riesgo de Inventarios (OCRI): cumple con la característica de optimizar el inventario de partes y piezas como se explicó previamente.

- Análisis Económico del Ciclo de Vida (AECV): se basa en estimar o pronosticar todos los posibles “flujos de caja” que pudieran ocurrir durante toda la vida útil de un activo, sistema o proceso; y en la conversión de estos flujos de caja proyectados o futuros, a un valor económicamente comparable considerando el valor del dinero en el tiempo; tal como el valor presente neto (VPN).

- Análisis del Costo del Ciclo de Vida (ACCV): es una sub rama de la anterior pero se focaliza en los egresos generalmente post-mortem de la vida de un activo y persigue comprender mejor la dimensión de los egresos durante las estimaciones iniciales (permitiendo una retroalimentación al AECV).

- Módulos de Herramientas de Operación y Mantenimiento

- Aviso de Fallas: cumple con la definición de la característica gestión de tarea de mantenimiento vista con anterioridad.

Resumen

El EAM se encuentra en el nivel táctico de los sistemas de información dado que por sus características es muy similar a un sistema de soporte a decisiones (DSS) en el ámbito de la confiabilidad y el mantenimiento. En las industrias donde el nivel equipamiento y su operatividad es crítico para el cumplimiento de los objetivos de producción el EAM tiene un rol fundamental dado que permite implementar la estrategia de Gestión Integral de Activos. Por la cantidad de características de un EAM es ideal que este sea modular de modo que se adapte efectivamente a las necesidades del negocio, aún así siempre debe contar con: (1) repositorio de información, (2) herramientas de confiabilidad y (3) gestión de la operación y del mantenimiento.